La carbonatación es uno de los principales mecanismos de deterioro de los puentes de hormigón armado en todo el mundo. De hecho, hace ya más de 15 años, el proyecto BRIME, financiado por la UE, identificó que los puentes de carretera de Francia, Reino Unido y Alemania presentaban deficiencias en porcentajes del 39%, 30% y 37%, respectivamente, siendo la causa principal la corrosión de las armaduras, proceso en el que el fenómeno de la carbonatación juega un papel fundamental.

La carbonatación es una amenaza actual y creciente, dada la situación climática actual junto con al alto nivel de envejecimiento de los puentes en Europa. De hecho, según los informes de previsiones climáticas futuras, la durabilidad de las estructuras de hormigón armado se verá más afectada a medida que aumente la concentración de CO2 en la atmósfera. Así, nos encontramos que el impacto de esta problemática es tal que hasta ha sido la causa de colapsos de puentes como el del Puente Morandi en Génova (Italia) en 2018.

La presencia de vías adicionales para la penetración del CO2, tales como grietas o defectos constructivos, favorece la carbonatación ya que facilita y acelera la difusión de los agentes externos y puede unirse a estas problemáticas para causar aún mayores daños estructurales. Por tanto, cualquier puente es susceptible de ser afectado potencialmente por este fenómeno.

Únicamente detectar y comprender el avance de la carbonatación a tiempo puede garantizar la integridad y el rendimiento a largo plazo de las estructuras de hormigón. Sin embargo, dada las limitaciones de la inspección visual, los ingenieros se enfrentan al desafío de que este fenómeno no sea fácilmente detectable, lo que puede conducir a situaciones catastróficas.

¿Qué es la carbonatación?

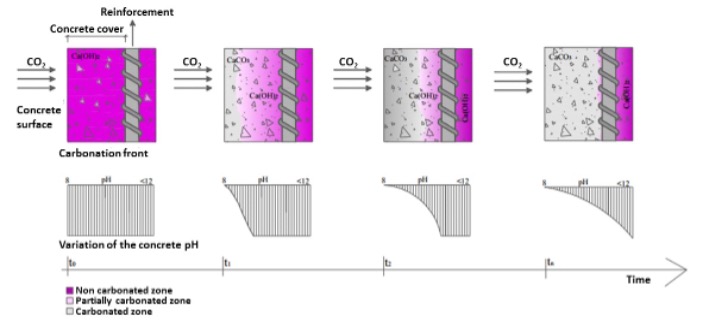

La carbonatación es un proceso químico en el que el dióxido de carbono (CO2) presente en el aire se disuelve en la superficie del hormigón y reacciona con el hidróxido de calcio (Ca(OH)2) presente en la pasta de cemento hidratado, formando carbonato de calcio (CaCO3). A medida que la carbonatación progresa, el pH en el interior del hormigón disminuye gradualmente, lo que conlleva una disminución de la alcalinidad.

La carbonatación en sí no degrada la resistencia del hormigón. Sin embargo, disminuye la alcalinidad del hormigón y, por tanto, despasiva la armadura de acero; una vez destruida la capa protectora, la armadura de acero se corroerá fácilmente. Más concretamente, la reacción de carbonatación comienza en la superficie del hormigón y progresa internamente con el tiempo, como se resume en la siguiente figura.

Avance del frente de carbonatación frente a la reducción del pH en el hormigón (Possan, E., 2010)

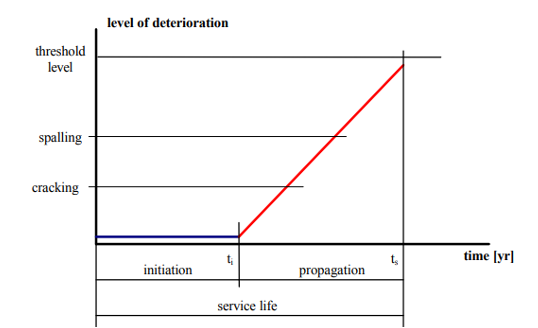

Cuando el frente de carbonatación alcanza la profundidad del acero, se inicia la fase de progresión de la corrosión, habiendo causado hasta ese momento algunos cambios pero ningún daño real a la estructura.

Como se presenta en la siguiente figura, el proceso de corrosión suele dividirse en dos etapas, a saber, la etapa de iniciación y la etapa de propagación.

- Durante la etapa de iniciación de la corrosión los agentes agresivos son transportados a través de la capa protectora de hormigón de recubrimiento por medio de diversos mecanismos como difusión, permeación, sorción y migración.

- La etapa de propagación de la corrosión comienza cuando estos agentes agresivos han alcanzado la armadura y han provocado la despasivación del acero. Esto conduce a una reacción de oxidación electroquímica que reduce el área de la armadura y da lugar a productos de mayor volumen molecular, causando el debilitamiento del acero y el desconchamiento del hormigón.

Modelo conceptual de deterioro que muestra las etapas durante la vida útil de una estructura de hormigón armado con respecto a la corrosión de la armadura (Gulikers, J., 2002).

La expansión del hormigón debido a la formación de productos de corrosión resulta en el agrietamiento del recubrimiento de hormigón, esto ocurre cuando las tensiones inducidas por la capa creciente de productos de corrosión exceden la capacidad de resistencia a la tracción del hormigón, especialmente en estructuras con cubiertas de hormigón pequeñas como es ciertamente el caso de los puentes construidos antes de la Segunda Guerra Mundial, que se caracterizan por tener pequeños espesores de recubrimiento.

En base a lo anterior podemos afirmar que cuando los daños estructurales debidos a la corrosión de la armadura se hacen visibles, el deterioro se encuentra en una fase muy avanzada y puede ser demasiado tarde para tomar medidas preventivas o de protección.

Es importante destacar que la velocidad de carbonatación del hormigón puede verse afectada por diversos factores, como la calidad del cemento utilizado, la relación agua-cemento, la exposición al dióxido de carbono, la temperatura y la humedad ambiental, además de otros, como la presencia de fisuras o defectos constructivos que constituyan vías adicionales para el ingreso del CO2. Por lo tanto, es fundamental entender y controlar estos factores durante la etapa de diseño, construcción y mantenimiento de las estructuras de hormigón, con el objetivo de garantizar una vida útil y rendimiento adecuado.

¿Cómo controlar el avance de la carbonatación?

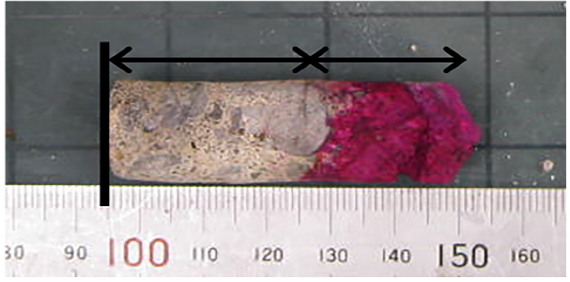

Tradicionalmente, la evaluación de la profundidad de carbonatación suele realizarse mediante una prueba semidestructiva que consiste en rociar un indicador coloreado sobre un testigo extraído de la estructura. Cuando la estructura es grande, esta prueba debe llevarse a cabo muchas veces si se desea evaluar la variabilidad de la profundidad de carbonatación. En este caso, la extracción de múltiples testigos puede resultar técnica y económicamente inviable. Además, esta evaluación no es capaz de detectar correctamente el proceso de deterioro en fases suficientemente tempranas.

Medida de la profundidad de carbonatación (zonas incoloras exteriores) mediante evaluación tradicional (Torrent, R., Imamoto, K. I., & Neves, R., 2020).

Por tanto, resulta necesario poder diagnosticar la profundidad de la carbonatación en la fase más temprana posible y predecir su evolución para evitar el inicio de la fase de progresión de la corrosión. Únicamente en las fases tempranas se pueden prevenir o detener los efectos de la carbonatación evitando el inicio de la corrosión.

Actualmente, no existe ningún sensor montado en superficie que pueda instalarse en puentes existentes para cuantificar con precisión la profundidad de carbonatación en etapas tempranas de forma continua y no destructiva. Tampoco hay forma de predecir con exactitud la evolución de la carbonatación y determinar cuál puede ser la influencia global dentro de una estructura de puente específica.

Sin embargo, IDVIA, a través de nuestra innovadora tecnología SHM para el diagnóstico del estado de salud estructural de puentes, hemos podido demostrar algo que también han confirmado recientes investigaciones internacionales, que es el hecho de que la corrosión y la carbonatación en fases avanzadas de desarrollo pueden detectarse mediante este enfoque.

La explicación técnica de este hecho es que cuando se presenta la carbonatación de forma significativa, se produce un cambio en las frecuencias naturales de las estructuras de hormigón armado. La razón principal de este fenómeno es el aumento de masa debido a la carbonatación del hormigón, que a su vez conduce a una disminución de las frecuencias naturales a medida que aumenta la profundidad de carbonatación.

También la porosidad se ve afectada por este fenómeno, dado que una reducción de frecuencias naturales por el aumento de masa por carbonatación del hormigón va inevitablemente asociado a una disminución de la porosidad del hormigón, ya que a medida que avanza el frente de carbonatación los poros se obstruyen.

En otras palabras, para lograr controlar el avance de la carbonatación proponemos una tecnología de sensores basada en metodologías matemáticas y probabilísticas avanzadas.

Esta tecnología incorpora diferentes funciones, sirviendo para identificar la aparición de carbonatación en etapas tempranas, mucho antes de la iniciación de la corrosión, localizarla con precisión y también predecir la evolución de este deterioro relacionado con la durabilidad del hormigón, con el fin de incorporarla a un sistema global de salud estructural para el diagnóstico, evaluación de riesgos y toma de decisiones para el mantenimiento predictivo de puentes.

Nuestra opinión como expertos

La carbonatación es definitivamente una de las principales causas de corrosión del acero en estructuras de hormigón armado, lo que puede comprometer su resistencia y durabilidad a largo plazo.

Debido al importante cambio climático al que nos enfrentamos, con el correspondiente aumento de dióxido de carbono, se ha demostrado que el hormigón armado se deteriora más rápidamente. La carbonatación del hormigón, fenómeno provocado por la penetración del CO2 atmosférico en el mismo, se está convirtiendo en un factor perjudicial cada vez más importante para los puentes que presentan este material en sus elementos estructurales.

Por este motivo, urge prestar más atención a esta cuestión, ya que es la única forma de evitar elevados costes de reparación e incluso derrumbes de puentes. Es evidente que una inspección visual no es suficiente para adelantarse a este fenómeno, que de pasarse por alto en la inspección puede acabar siendo catastrófico.

Nuestra innovadora tecnología SHM avanzada permite validar y calibrar modelos numéricos del puente objeto de análisis, lo que proporciona un diagnóstico de su estado de salud estructural en tiempo real, identificando posibles patologías como puede ser la carbonatación incluso en sus fases tempranas.

Gracias a eso, el gestor de la infraestructura puede contar con información relevante para tomar las decisiones oportunas en el momento adecuado, así como disponer de un control de la estructura y una herramienta de predicción futura.

Referencias

Aguiar, J.B. & Júnior, C. (2013). Carbonation of surface protected concrete. Construction and Building Materials, 49. 478-483.

Basheer, L., Kropp, J. & Cleland, D.J. (2001). Assessment of the Durability of Concrete from its Permeation Properties: A Review. Construction and Building Materials, 15(2-3), 93–103.

BRIME. Deliverable D14 Final Report. (2001). Disponible online: https://trimis.ec.europa.eu/sites/default/files/project/documents/brimerep.pdf

Chinchón-Payá, S., Andrade, C., & Chinchón, S. (2016). Indicator of carbonation front in concrete as substitute to phenolphthalein. Cement and Concrete Research, 82, 87-91.

Gulikers, J. (2002). Critical review of corrosion deterioration models for reinforced concrete. Proceedings of the 9th Durability of Building Materials and Components (DBMC’02), 17-21.

Papadakis, V., Vayenas, C. & Fardis, M. (1991). Physical and chemical characteristics affecting the durability of concrete. ACI Materials Journal, 88(2), 186–196.

Possan, E. (2010). Modelagem da carbonatação e previsão de vida útil de estruturas de concreto em ambiente urbano”, Tese de Doutorado em Engenharia, Programa de Pós-Graduação em Engenharia Civil, Universidade Federal do Rio Grande do Sul, Porto Alegre.

Talukdar, S. (2013). The effects of global climate change on carbonation induced corrosion of reinforced concrete structures. Doctoral dissertation, University of British Columbia.

Tayta Construcciones. (2022). https://www.taytaconstrucciones.com/2022/05/28/como-evitar-la-corrosion-del-fierro/

Torrent, R., Imamoto, K. I., & Neves, R. (2021). Resistance of concrete to carbonation and chloride penetration assessed on site through nondestructive test. Structural Concrete, 22(5), 2581-2594.

Villani, P. (2019). Dynamics and causes of the collapse of the Morandi viaduct in Genoa. Session 30: Damage Assessment on Bridges.